- Вуглепідготовче виробництво

- Коксове виробництво

- Хімічне виробництво

- Генеральний план і транспорт

- Розробка 3д плану

- Архітектура і будівництво

- Теплоенергетика

- Електротехніка

- Автоматизовані системи управління

- Охорона атмосферного повітря

- Охорона водного середовища

- Переробка вуглевмісної сировини

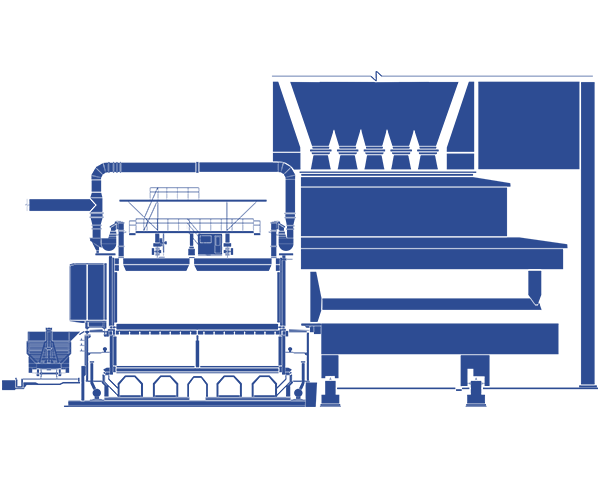

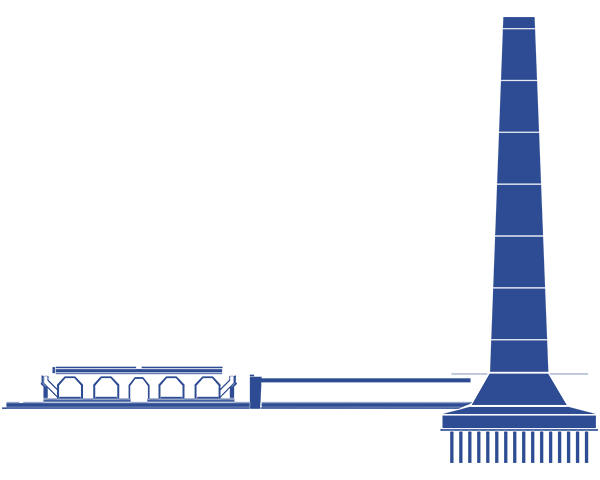

Коксове виробництво

ГИПРОКОКС виконує комплексне проектування об'єктів коксового виробництва:Коксових батарей для виробництва доменного і ливарного коксу. Печей для отримання спеціальних видів коксу. Систем безпилової видачі коксу. Установок сухого гасіння коксу. Комплексів мокрого гасіння коксу. Об'єктів транспортування, розсівання, сортування, навантаження та зберігання коксу. Вугільних башт. Гаражів для ремонту коксових машин. Ангарів для виконання кладки коксових батарей. Складів вогнетривів, матеріалів і устаткування.

Детальніше

Коксові батареї для коксування трамбованої вугільної шихти

ГИПРОКОКС успішно реалізував технологію попереднього ущільнення (трамбування вугільної шихти), яка все частіше використовується для виробництва коксу із шихт зі збільшеним вмістом слабоспікливого вугілля до 65% (традиційна технологія - до 35%). Сутність процесу полягає в зближенні зерен вугілля при трамбуванні. Це сприяє поліпшенню спікання вугілля при коксуванні та формуванню коксу з високою механічною міцністю.

Детальніше

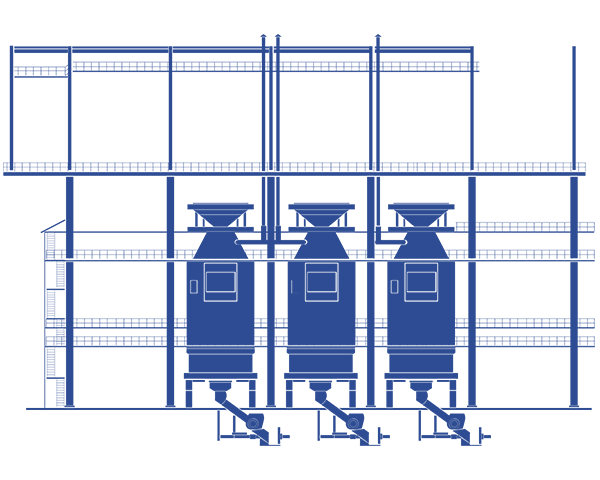

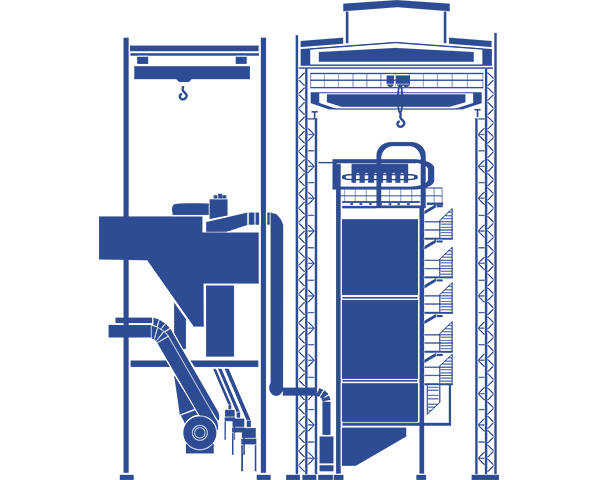

Установка сухого гасіння коксу

ГИПРОКОКС – родоначальник сучасної технології сухого гасіння коксу. Повсюдне посилювання екологічних норм і необхідність впровадження енергозберігаючих технологій отримання якісного коксу, на тлі погіршення вугільної сировинної бази коксування, зумовлюють пріоритет сухого гасіння коксу на найближчу перспективу.

Детальніше

Розробка 3д плану

ДетальнішеГенеральний план і транспорт

Генеральний план – основа для управління інфраструктурою будь-якого підприємства. Це інженерний документ, який вирішує комплекс питань освоєння територій для будівництва: планування; забудова; реконструкція; благоустрій.

Детальніше

Архітектура і будівництво

Всі технології та рішення для наступних будівельних робіт встановлюються з урахуванням актуальних правил і норм: місцевих, будівельних, кліматичних, функціональних, інженерних, технологічних, протипожежних, санітарно-гігієнічних, екологічних, а також економічних вимог Замовника.

Детальніше

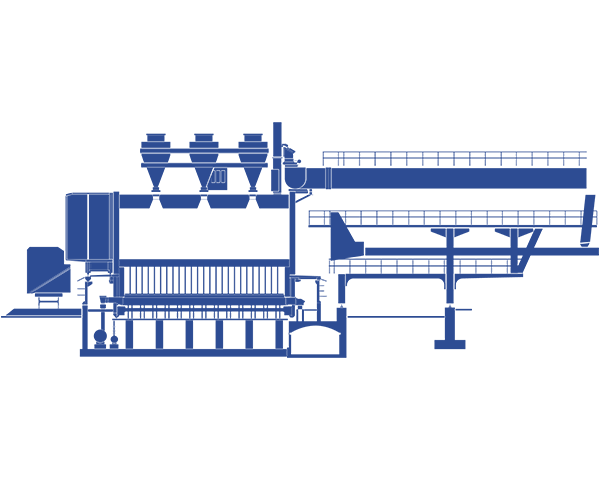

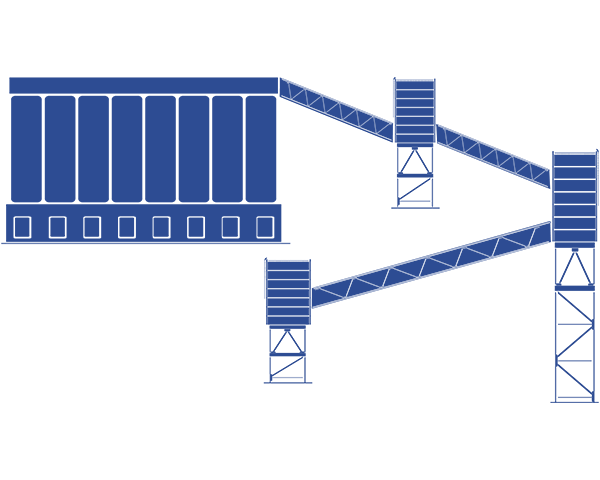

Вуглепідготовче виробництво

ГИПРОКОКС виконує комплексні проектно-конструкторські роботи для традиційної послідовності підготовки шихти до коксування: прийом, розморожування, попереднє дроблення, складування, дозування вугілля, подача в шихту відходів коксохімічного виробництва, остаточне подрібнення, змішування і транспортування шихти на вугільну башту.

Детальніше

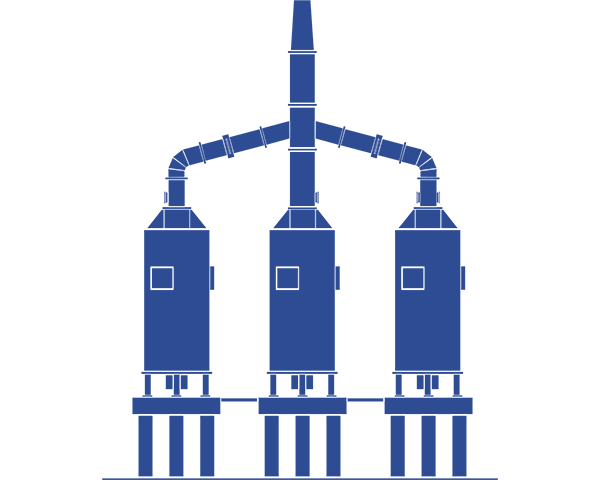

Охорона атмосферного повітря

ГИПРОКОКС пропонує основні технічні рішення: Розробку та вдосконалення технологічних процесів, що дозволяють мінімізувати негативний вплив на навколишнє середовище. Системи сухого гасіння коксу і комплекси мокрого гасіння коксу вдосконаленої конструкції, що зменшують викиди шкідливих речовин в атмосферу. Системи аспірації з одно та двоступінчатим очищенням аспіраційного повітря з впровадженням ВАТ-технологій.

Детальніше

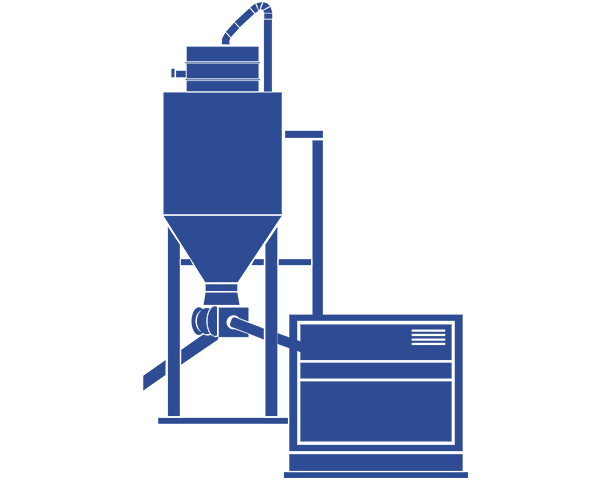

Охорона водного середовища

Для охорони водойм від забруднення стічними водами ГИПРОКОКС передбачає: Поділ систем каналізації за джерелами їх утворення (дощова, шламова, господарсько-побутова, фенольна). Установку очищення шламових вод для систем мокрого пилоочищення і гідроприбирання. Установку механічної та біохімічної очистки виробничих фенольних стічних вод з використанням очищених стічних вод на території коксохімпідприємств.

Детальніше

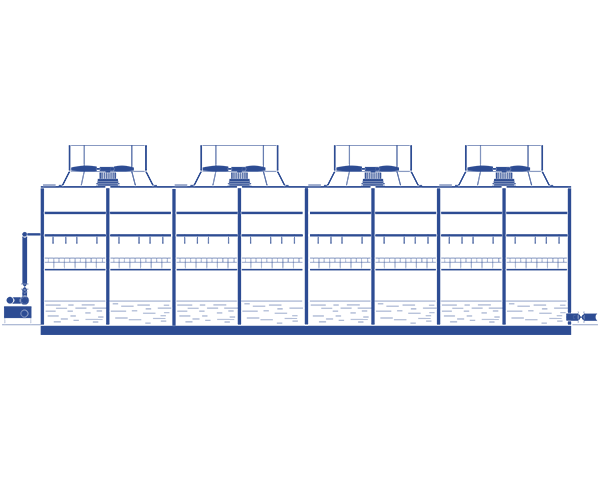

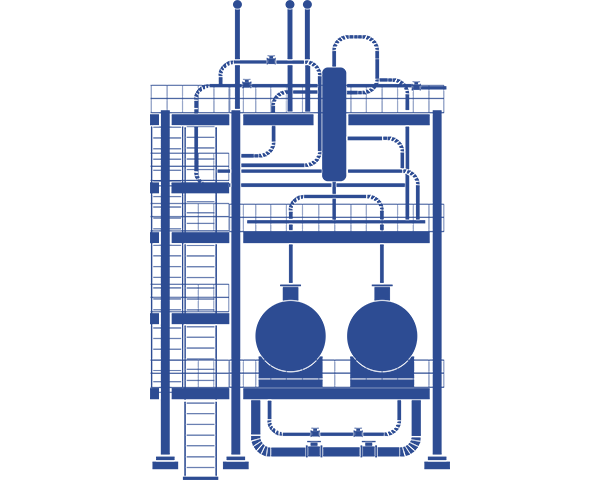

Теплоенергетика

Виробництво пари різних параметрів і високоефективне вироблення електроенергії за рахунок використання вторинних енергетичних ресурсів металургійного і коксохімічного виробництв, а також викопних палив: вибір оптимальної схеми спільного вироблення пари і електричної енергії на підставі загального теплового та газового балансу виробництва; забезпечення низької собівартості виробленої пари і електричної енергії за рахунок використання вторинних енергетичних ресурсів; використання сучасного обладнання провідних виробників (котли і парові турбіни індивідуального виготовлення, газові турбіни, газопоршневі двигуни та інше).

Детальніше

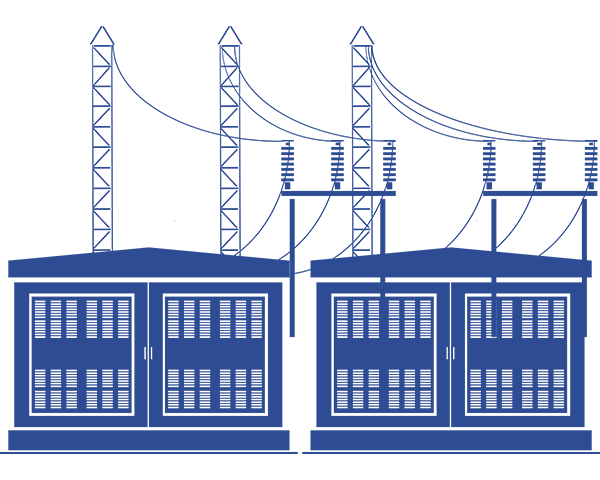

Електротехніка

ГИПРОКОКС розробляє електротехнічну частину проектної документації для капітального будівництва, реконструкції та капітального ремонту технологічних об'єктів і об'єктів електропостачання коксохімічних підприємств.

Детальніше

Переробка вуглевмісної сировини

Сучасні економічні виклики: Недостатній видобуток нафти і газового конденсату. Необхідність забезпечення раціонального і ефективного використання природних ресурсів. Нестабільні ціни на нафту і моторне паливо. Недостатня якість моторного палива вітчизняного виробництва. Природоохоронні проблеми традиційного використання кам'яновугільного палива. Вичерпання потенціалу традиційних технологій виробництва моторного палива.

Детальніше

Хімічне виробництво

Уловлювання та переробка хімічних продуктів коксування Основні об'єкти проектування: Цехи уловлювання хімічних продуктів коксування. Цехи очищення коксового газу від сірководню з отриманням сірчаної кислоти або сірки. Цехи переробки сирого бензолу. Смолопереробні цехи. Установки підготовки різних зв’язуючих. Резервуарні парки для рідких продуктів. Склади сипучих продуктів, їх фасування та завантаження. Установки по глибокому очищенню коксового газу для далекої газопередачі.

Детальніше

Автоматизовані системи управління

ГИПРОКОКС, слідуючи політиці єдності технології та автоматизації процесів, виконує проекти по створенню і модернізації систем автоматизованого контролю і управління технологічними процесами з використанням сучасного обладнання і програмного забезпечення, накопиченого досвіду їх впровадження і тривалої експлуатації: Коксових батарей. Установок сухого гасіння коксу. Хімічних цехів. Супутніх об'єктів коксохімічного виробництва.

Детальніше

- Всесвітнє визнання

-

Технологічне лідерство

- Методи і засоби проектування

- Публічна інформація

- Соціальна сфера